Nell’industria alimentare, la sicurezza dei processi e dei prodotti non è solo un obbligo, ma un elemento essenziale per garantire la qualità e proteggere la salute dei consumatori.

In concreto, le linee guida degli organismi di controllo, come FAO e OMS, sottolineano che un alimento debba essere sicuro per il consumo e non comportare rischi per la salute quando preparato o consumato secondo l’uso previsto.

La sicurezza alimentare, quindi, deve dedicarsi alla qualità igienico-sanitaria degli alimenti e alla prevenzione della contaminazione a tutti i livelli, anche quella da corpi estranei.

Per questa ragione i protocolli introdotti per regolare i processi sono molto stringenti. Nell’adottarli, le aziende del settore contribuiscono così a costruire e a rafforzare una reputazione di affidabilità che fidelizza la clientela e aiuta a consolidare rapporti di fiducia.

Prevenzione, rilevazione e gestione della contaminazione fisica nell’industria alimentare

L’industria alimentare ha adottato standard relativi a igiene e sicurezza molto elevati proprio per ridurre i rischi ed evitare danni che potrebbero avere ripercussioni significative sia sul piano economico, sia sul piano normativo.

Nei processi produttivi alimentari, i protocolli igienico-sanitari prevengono le contaminazioni chimiche e biologiche così come quelle fisiche. I macchinari e gli utensili impiegati sono diversi e, nonostante i processi di sterilizzazione li rendano asettici e quindi idonei ad essere utilizzati, i pericoli possono essere altri.

Come avviene quindi la contaminazione fisica? La possibilità che gli strumenti e le macchine impiegati nella produzione e nella lavorazione dei prodotti nel settore Food&Beverage finiscano negli alimenti, è un problema reale.

La presenza di corpi estranei nei prodotti alimentari è un fattore di rischio perché può verificarsi in qualunque momento della filiera e quindi coinvolgere diverse fasi produttive.

Gli incidenti di contaminazione fisica si possono verificare durante i processi di lavorazione, produzione e confezionamento, la capacità che ha un’azienda di prevenirli o individuarli diventa la sua forza nel contenere gli eventuali danni successivi.

Il ruolo di figure come quella del responsabile di produzione è centrale in questo senso: garantire il rispetto degli standard mantenendo la continuità e il regime della produzione è una sfida quotidiana in azienda.

L’implementazione di prodotti detectabili nella filiera garantisce che eventuali incidenti da contaminazione fisica possano essere individuati con precisione prima che i cibi finiscano sul mercato.

La contaminazione fisica da plastica e metalli

È un errore pensare che la contaminazione fisica, a differenza di quella chimica o biologica, sia sempre facile da individuare perché visibile. Contaminanti come frammenti di plastica o metallo, infatti, possono essere talmente piccoli da sfuggire anche ai controlli più attenti.

Le scelte dell’azienda che intende minimizzare i rischi devono orientarsi verso prodotti, utensili e macchinari che, oltre a prevenire la possibilità che residui plastici o metallici terminino nei cibi lavorati, sono realizzati in materiali rilevabili sia ai raggi X che al metal detector.

Si chiamano appunto prodotti detectabili e sono il fattore capace di escludere la minaccia di una contaminazione fisica non rilevata.

I corpi estranei possono finire negli alimenti industriali per cause diverse legate a condizioni strutturali, alla scarsa manutenzione degli impianti industriali o ancora all’impiego di strumentazione non detectabile. Con attività che monitorano e mantengono in buona efficienza i macchinari e con la strumentazione e i prodotti idonei, invece, è possibile ridurre i casi di contaminazione e, quando accadono, individuarli.

I danni per i consumatori, il prodotto e l’immagine aziendale

Quando un alimento non è conforme ai requisiti di sicurezza e qualità, il primo danno riguarda chiaramente la salute del consumatore.

Per l’azienda, poi, un singolo caso di contaminazione può comportare il ritiro dal mercato di interi lotti, con conseguenze economiche e un impatto sulla reputazione aziendale.

Già a livello economico il ritiro di lotti di produzione corrisponde da una parte alla mancata vendita e dall’altra ai costi per eseguire l’operazione di ritiro a cui si sommano quelli di produzione iniziali. Le conseguenze a lungo raggio di un singolo caso di contaminazione minano la fiducia di un numero esponenzialmente maggiore di consumatori.

Normative e standard per la sicurezza alimentare

Le normative e gli standard internazionali sono stati introdotti per tutelare la sicurezza alimentare e prevenire la contaminazione durante tutti i processi della filiera.

Le aziende sono tenute ad adottarli per conformità al sistema legale e per sviluppare filiere di fornitura, lavorazione, produzione e distribuzione sicure sotto tutti i punti di vista.

Analizziamoli nel dettaglio.

HACCP, IFS e BRC: l’importanza della gestione dei rischi di contaminazione

Il sistema HACCP (Hazard Analysis and Critical Control Point, in italiano Analisi dei Rischi e Controllo dei Punti Critici) raccoglie le norme relative a garantire la sicurezza igienico-sanitaria degli alimenti.

Il piano di autocontrollo degli operatori della filiera del sistema prevede il monitoraggio dei punti della lavorazione che presentano le maggiori criticità dal punto di vista di igiene e sicurezza.

Disciplinato in Italia da un decreto (l. lgs 193/07) che recepisce un regolamento europeo (n. 852/04 CE), il sistema HACCP deve essere obbligatoriamente adottato da tutti gli attori della filiera alimentare e di distribuzione.

Lo standard IFS (International Feature Standard) valuta a livello internazionale la qualità dei fornitori basandosi sulla conformità di prodotti e processi in relazione alla sicurezza e alla qualità degli alimenti. È una certificazione volontaria che le aziende possono scegliere di adottare.

BRC (Brand Reputation through Compliance) for Food Safety è un altro standard internazionale con adesione volontaria specifico per imballaggio, stoccaggio e distribuzione dei prodotti alimentari che stabilisce buone pratiche legate alla logistica.

Prodotti detectabili: la soluzione alla contaminazione

Come abbiamo ricordato, il problema della contaminazione fisica costituisce un fattore di rischio tanto quanto quello della contaminazione chimico-biologica.

Adottare prodotti detectabili per la lavorazione e la produzione all’interno della filiera alimentare è la risposta più opportuna per affrontare la questione. I prodotti detectabili infatti, consentono di individuare facilmente anche piccole parti di utensili e strumenti che possono terminare all’interno degli alimenti trattati.

I prodotti MDP o prodotti detectabili contengono un additivo metallico che essendo stato disperso in maniera omogenea e quindi mescolato alla materia prima di cui è composto lo strumento, rende possibile rintracciare pezzi anche molto piccoli che possono staccarsi in modo accidentale.

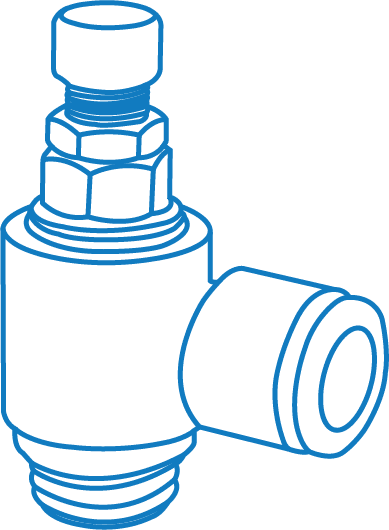

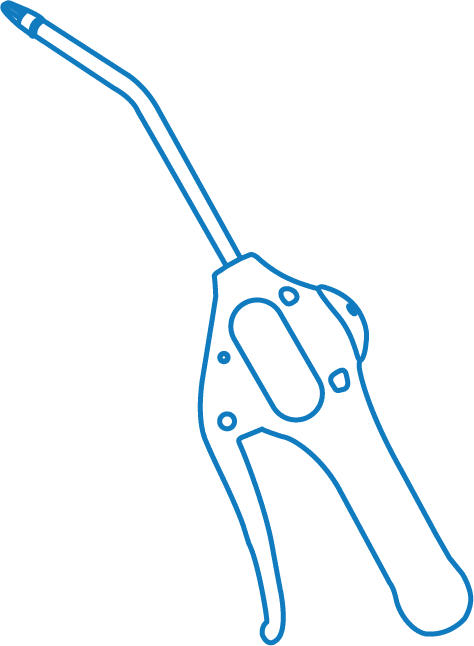

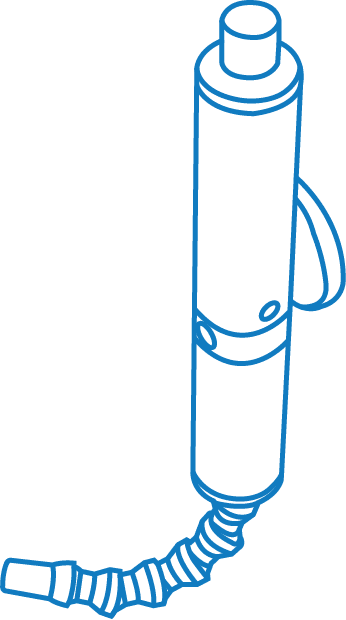

Cejn 208 Detect: la pistola di soffiaggio per il settore alimentare

La pistola Cejn 208 Detect è una pistola detectabile perché realizzata in plastica alimentare, quindi in modo da garantire il rilevamento nel caso di contaminazione.

Tecnicamente è un prodotto che assicura le prestazioni del modello Cejn 208, progettato per applicazioni non alimentari, ma realizzato in materiale non detectabile.

Per i processi di produzione e lavorazione alimentare, questa pistola di soffiaggio risponde ai requisiti normativi (HACCP) e agli standard internazionali (IFS e BRC). Parti di dimensioni ridotte che arrivano a 2×2 mm possono essere identificate da macchinari di controllo che funzionano con sistemi di metal detector e raggi X (se tarati e calibrati per farlo).

Cejn 208 è la pistola MDP adatta ad essere introdotta nella filiera alimentare contribuendo a limitare i rischi di contaminazione e a garantire la conformità del prodotto finale agli standard di sicurezza richiesti.

Per migliorare la sicurezza all’interno della propria azienda e assicurare la completa conformità rispetto agli standard e alle normative, richiedi la visita gratuita di un consulente Airex. Insieme possiamo garantire la qualità del prodotto finale con gli strumenti e gli utensili ideali per il settore.