La manutenzione dell’impianto ad aria compressa è fondamentale per garantirne la perfetta funzionalità. Si può definire come un controllo sullo stato di salute del sistema che viene effettuato, in via ordinaria o straordinaria, sia dall’azienda stessa che da tecnici abilitati.

Un componente rotto, danneggiato o che funziona male può compromettere la produzione e rallentarla, ma soprattutto essere molto rischioso per i dipendenti, provocando loro delle lesioni (agli occhi, al volto o in altre parti del corpo) o affaticando l’udito, nel caso in cui l’impianto sia rumoroso. Le situazioni in cui si possono mettere a rischio i lavoratori, oltre che i macchinari, sono davvero tante e per questo è fondamentale capire l’importanza di una corretta manutenzione.

Ma quante tipologie ne esistono? In questo articolo daremo una risposta, cercando di capire perché mantenere in perfette condizioni le apparecchiature e gli impianti equivale a lavorare in un luogo sicuro e affidabile.

Quali sono i rischi di una manutenzione inadeguata?

Programmare la manutenzione, sia internamente che con tecnici abilitati esterni, è una buona prassi che può essere utile anche per migliorare il sistema di aria compressa.

Ma cosa può succedere se si trascura questo aspetto o se si rimandano anche solo una o due attività programmate? Di certo si espongono i macchinari e i dipendenti a rischi molto importanti.

Inoltre, si può compromettere la produzione e la sua qualità, rischiare di dover mettere mano al budget per fronteggiare le spese impreviste (per cambiare un pezzo logoro, troppo sporco o poco lubrificato), ma soprattutto si mette a repentaglio la sicurezza delle persone. Per fare un esempio, in ambito pneumatico, un picco d’aria compressa improvvisa in fase di gonfiaggio potrebbe scatenare lo scoppio del tubo e urtare la persona provocandogli ferite. O, ancora, una valvola logora potrebbe generare forti e fastidiosi rumori causando confusione tra gli operatori, oltre a farli lavorare in un ambiente poco salutare e innescare problemi di udito se l’inconveniente non venisse risolto in tempi ragionevoli.

Piccoli o grandi incidenti che vanno tenuti in considerazione, anche perché i responsabili dovranno risponderne a livello civile o penale in base alla gravità della situazione. In tal caso, il giudice verificherà non solo se i lavori della messa in opera dell’impianto sono stati eseguiti a regola d’arte, ma anche le condizioni d’uso del macchinario e delle attrezzature e la data dell’ultima manutenzione.

Guida alle pratiche di manutenzione più efficaci per garantire la sicurezza dell’impianto

A livello legislativo, stando alla normativa UNI 11063:2017 esistono due principali tipi di manutenzione:

- Ordinaria: l’obiettivo è ripristinare il funzionamento di un impianto o un macchinario senza modificarne o migliorarne le prestazioni. Rientrano in questa tipologia le azioni di manutenzione correttiva e preventiva.

- Straordinaria: ha come scopo quello di migliorare il funzionamento di un macchinario o un impianto, aumentandone longevità e valore. Racchiude la manutenzione migliorativa e le azioni preventive volte all’ottimizzazione.

Ma è la norma UNI 10147:2021 a specificare meglio il ruolo della manutenzione definendola come “la combinazione di tutte le azioni tecniche e amministrative, incluse le azioni di supervisione, volte a mantenere o a riportare un’entità in uno stato in cui possa svolgere la funzione richiesta”.

In particolare, dopo l’accensione di un impianto realizzato a regola d’arte, la norma riconosce quattro tipologie di manutenzione: autonoma, preventiva, correttiva e migliorativa. Perché un impianto sia perfettamente funzionante e sicuro si può propendere per una combinazione di queste azioni. Vediamole una a una.

1. Manutenzione autonoma

Prevede una serie di attività minori, come pulizia e lubrificazione , che gli operatori possono mettere in pratica sul macchinario e la loro attrezzatura dopo essere stati formati. Inoltre, la loro attività è utile per individuare e prevenire piccole anomalie e mantenere le condizioni ottimali di funzionamento del sistema.

Ogni attività va registrata in un apposito documento per tenere traccia e dimostrare lo storico delle operazioni, in caso di necessità.

2. Manutenzione preventiva

Una manutenzione basata su interventi programmati per ridurre la possibilità di guasto, evitare il fermo della macchina e scongiurare problemi di sicurezza a discapito dei lavoratori.

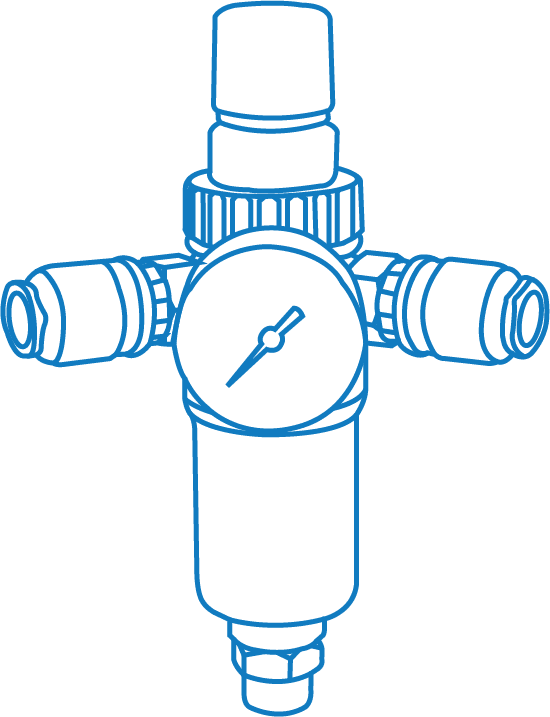

Durante questi controlli il tecnico revisiona il sistema (verificando la pressione, le temperature, i parametri tecnici dei macchinari e dell’impianto…) e può sostituire eventuali componenti danneggiati o usurati. Come suggerisce il nome, questa tipologia di manutenzione previene danni più importanti e individua probabili principi di guasto.

Può essere suddivisa in 3 tipologie:

- ciclica: gli interventi sono scadenzati a intervalli regolari nel tempo;

- su condizione: la manutenzione è legata al raggiungimento di un limite o valore concordato;

- predittiva: il tecnico calcola, in base ad alcuni dati, quando si potrebbe rompere un componente o il macchinario, programmando quindi la manutenzione preventiva prima che si rompa.

3. Manutenzione correttiva

È anche nota come “manutenzione a guasto” e, come suggerisce il nome, in questo caso si interviene a danno avvenuto. L’obiettivo del manutentore, dunque, è ripristinare le funzionalità di un macchinario andando a individuare le cause della rottura e del fermo produttivo.

Si tratta di una manutenzione costosa perché il tecnico deve recuperare il componente guasto, montarlo per poi rimettere in funzione il sistema oppure sostituire l’intera macchina se irrecuperabile. Ovviamente, nel frattempo la produzione è rallentata oppure completamente ferma a causa del blocco.

4. Manutenzione migliorativa

In questo caso, l’obiettivo non è quello di risolvere un problema o prevenirlo, ma di accrescere il valore dell’impianto. Come? Pensando a una strategia per migliorare l’efficienza, la produzione e la sicurezza generale, prolungando la vita delle macchine e salvaguardando gli operatori.

Per esempio, si può pensare alla sostituzione dei raccordi esistenti valutando prodotti a risparmio energetico che possono migliorare, appunto, il consumo di energia. Oppure ancora avvolgitubo che evitano il rischio di inciampo e aumentano la sicurezza sul luogo di lavoro.

Legge e manutenzione: i controlli obbligatori

Per salvaguardare i lavoratori, il Testo unico in materia di sicurezza sul lavoro – Titolo III (del Testo unico per la sicurezza sul lavoro Dlgs 81/2008, poi implementato dal Dlgs 106/2009) sottolinea che le attrezzature di lavoro devono “essere oggetto di idonea manutenzione, sottoposte ad interventi di controllo periodici e/o straordinari”.

In particolare, chi opera con l’aria compressa deve attenersi a una regolare manutenzione di attrezzature e impianti che include controlli per garantire i requisiti di sicurezza e interventi periodici richiesti dal costruttore del macchinario (come previsto nell’articolo 71).

Ogni intervento va eseguito da un tecnico competente e riportato in un registro (elettronico o cartaceo) da conservare per almeno 3 anni. Si tratta di uno strumento importante di verifica a disposizione degli organi di vigilanza territorio. In caso di violazioni o incidenti, sono previste sanzioni importanti che possono sfociare, nei casi più gravi, anche nel penale.

Preservare la qualità dell’impianto con la manutenzione e con i prodotti innovativi giusti

Come abbiamo visto, per un impianto sicuro ed efficiente, oltre a quelli previsti per legge, è bene includere diversi livelli di manutenzione, sia formando i dipendenti a prendersi cura dei propri macchinari che stabilendo controlli preventivi a intervalli di tempo regolari, concordati con i responsabili della sicurezza o con i datori di lavoro. Verificando che ogni componente sia perfetto, pulito, lubrificato e senza guasti si scongiurano, infatti, importanti problematiche a livello aziendale e si preserva la qualità dell’impianto nel tempo.

I vantaggi di una buona manutenzione sono molteplici. In particolare permette di:

- fruire di un sistema sicuro, ben funzionante e ottimale;

- garantire la massima sicurezza ai lavoratori;

- identificare i potenziali problemi per tempo e risolverli;

- ridurre l’usura dei componenti;

- prolungare la vita dell’intero impianto;

- ottimizzare la produttività senza tempi di fermo causati da guasti e anomalie.

Per un’azione migliorativa, poi, si possono prevedere strategie mirate per sostituire o riparare componenti in tempi rapidi, prima che si rompano, rallentino o blocchino del tutto la produzione. Attuarle potrebbe avere ripercussioni positive a livello di costi, di produzione e in termini di sicurezza. L’ideale, in questi casi, è scegliere prodotti di alta qualità che durino di più e che, nel lungo periodo, facciano risparmiare sui costi di manutenzione. Per esempio, si possono integrare in azienda gli attacchi rapidi Cejn eSafe , prodotti innovativi con un attacco di sicurezza brevettato che scarica l’aria prima dello scollegamento per proteggere l’operatore ed eliminare il rischio “effetto frusta”.

Vuoi implementare la sicurezza del tuo impianto? Puoi investire in prodotti sicuri e di qualità pensati appositamente per garantire la salvaguardia dei tuoi lavoratori. Scopri la soluzione che fa per te: richiedi una visita gratuita in azienda con un tecnico esperto Airex.