Quando si verifica una perdita nell’impianto ad aria compressa l’ideale è agire tempestivamente per bloccarla. La fuoriuscita d’aria (liquido o gas) può infatti innescare una serie di problematiche a catena come rischi per i dipendenti di un’azienda per eventuali incidenti e scoppi, l’aumento dei consumi di energia elettrica (e quindi dei costi e degli sprechi), oltre a mettere a dura prova l’apparecchiatura, portarla all’usura con guasti al macchinario e ai suoi componenti.

Fortunatamente le perdite si possono riparare, ma soprattutto prevenire, evitando ripercussioni sulla produzione, sui costi, la manutenzione e la sicurezza del personale. Scopriamo subito come intervenire in tempo.

Quali perdite si possono verificare in un impianto ad aria compressa?

Le perdite nell’impianto ad aria compressa sono abbastanza comuni e possono presentarsi in qualsiasi momento.

Solitamente, oltre al compressore, si possono rilevare su:

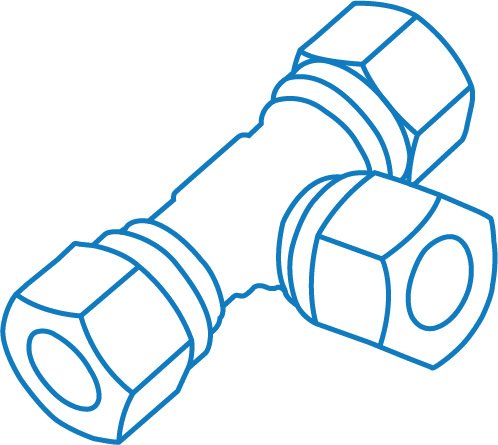

- Giunti

- Fittings

- Tubi

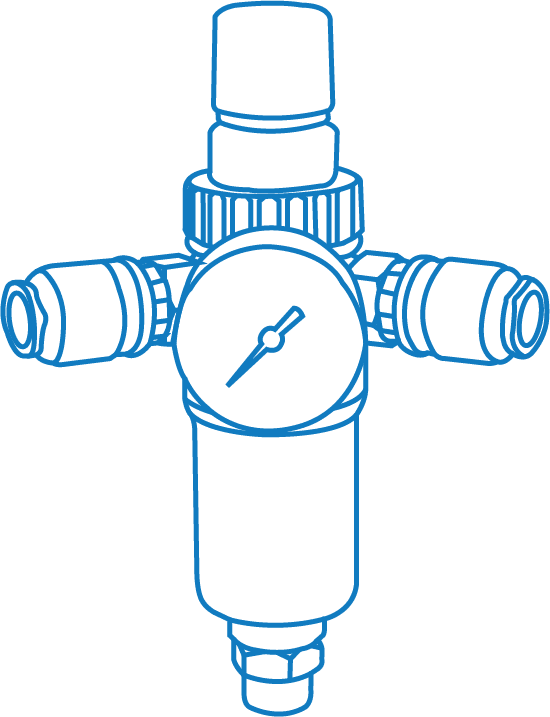

- Filtri

- Regolatori di pressione

- Guarnizioni usurate

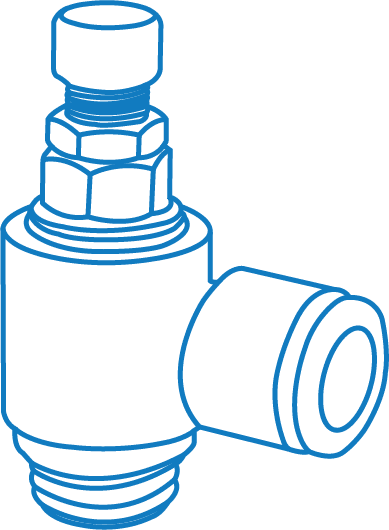

- Valvole

Perdita in un impianto di aria compressa: le cause

Le cause più comuni di perdite all’impianto ad aria compressa riguardano l’usura dei componenti di un macchinario e delle attrezzature (come, per esempio, un foro in un tubo, l’allentamento di una valvola o un difetto a un condensatore) e una manutenzione non idonea.

A volte la perdita si manifesta a seguito di un montaggio errato (ma si tratta di casi rarissimi) o guasti improvvisi ai componenti o alle stesse apparecchiature.

Attenzione all’uso dell’aria compressa

È sempre bene ribadire che l’aria compressa ha un preciso impiego e, un utilizzo non corretto, aumenta sprechi e il rischio di deterioramento.

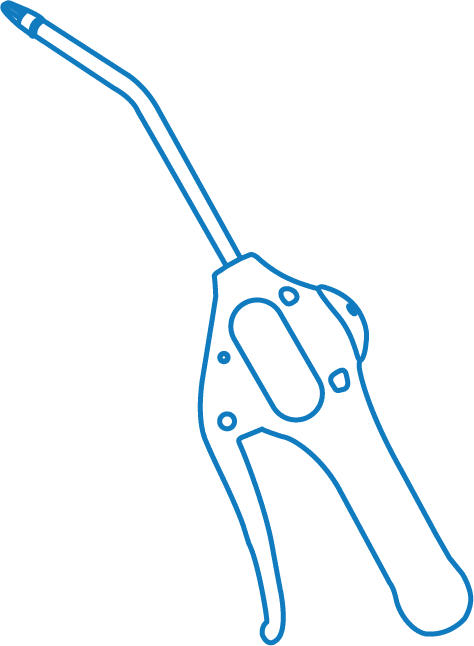

Salvo casi in cui l’attrezzatura sia stata predisposta per assolvere un preciso compito (per esempio, con ugelli per regolare il getto delle pistole ad aria, raffreddatori o lame d’aria per pulire stampi e residui o ridurre la condensa), l’aria compressa non si può utilizzare per la pulizia degli strumenti o per raffreddare i pannelli di controllo surriscaldati. Farlo significherebbe incrementare i consumi di energia e mettere a rischio la strumentazione.

Perché non bisogna sottovalutare il problema?

Come abbiamo anticipato, le perdite possono essere molto costose, non solo a livello economico, ma anche in termini di sicurezza, produttività ed efficienza.

Per quanto riguarda i costi, se la strumentazione non riceve la giusta quantità di aria non può operare in modo efficiente. L’impianto avrà infatti bisogno di coprire il gap di aria dispersa a causa di perdite e per farlo dovrà aumentare la potenza innescando uno spreco sui consumi elettrici (con spese maggiori sulle bollette). Stando a una ricerca pubblicata nella settima edizione del manuale “Compressed Air & Gas Handbook” (edito dal Compressed Air & Gas Institute di Cleveland) “una perdita di circa 6 mm può arrivare a costare fino a 7300 euro all’azienda” mentre per l’azienda svedese Cejn, che produce prodotti pneumatici, il 30% di tutta l’aria compressa viene prodotta solo per compensare le perdite.

Inoltre, se non si identifica una perdita nel breve periodo, si può andare incontro a usura e probabili guasti. Certo, sostituire un elemento dell’impianto incide non solo sui costi aziendali di manutenzione, ma anche sulla produttività. Un guasto o una modifica, infatti, possono bloccare temporaneamente la produzione incidendo negativamente sulle spese generali d’impresa. Tuttavia, evitare un cambio di componenti non è lungimirante: può portare a cali nella qualità della produzione; inoltre, l’utilizzo continuo di un meccanismo usurato potrebbe compromettere le performance dell’intero macchinario, finendo per danneggiarlo.

Le perdite, infine, possono compromettere anche la sicurezza dell’impianto esponendo i dipendenti all’aumento del livello di rumore (mettendo a rischio l’udito) e, nei casi più gravi, alla penetrazione dell’aria compressa nel corpo (pericolosa dal momento che può creare lesioni cutanee).

Come si identifica una perdita nell’impianto di aria compressa

Per identificare una perdita può essere utile l’ascolto. Una perdita al compressore, per esempio, spesso si scova in tempi rapidi perché provoca un sibilo continuo e fastidioso, che si avverte in particolare quando i macchinari sono fermi.

L’udito, però, non sempre è impeccabile né efficace per scovare tutte le perdite all’impianto. Alcune, infatti, sono ben nascoste e insidiose. Per questo, un rincaro improvviso nella bolletta o un peggioramento della qualità del prodotto può essere indizio della necessità di rivolgersi a un’azienda specializzata, a manutentori di fiducia o utilizzare un rilevatore di perdite per identificarle.

Risolvere una perdita

Una volta individuata la perdita, occorre stabilire la causa. Se c’è un guasto, un componente logoro o allentato, andrà sostituito o aggiustato. Alcuni componenti (come valvole, ugelli, raccordi) spesso si possono sostituire velocemente, ripristinando la funzionalità del sistema. A volte, però, la sostituzione di un componente richiede tempo. Alcuni macchinari, infatti, possono essere datati o realizzati con parti difficili da trovare. In questo caso la produzione si fermerà per il tempo necessario a reperire il componente alternativo oppure, quando è possibile, si acquisterà un prodotto simile per mantenere attive le lavorazioni essenziali.

Considerando anche la manutenzione straordinaria, risulta chiaro che intervenire dopo la scoperta di una perdita è più costoso. Meglio, quindi, capire come evitarle.

Le perdite nell’impianto si possono prevenire?

Per eludere le perdite in un sistema ad aria compressa è necessario formare i dipendenti dell’azienda, soprattutto quelli che lavorano ogni giorno a stretto contatto con le macchine, al controllo di ogni componente visibile. Un’operazione che va svolta con cadenze prestabilite e che consente di verificare l’usura delle apparecchiature e dei dispositivi di connessione che la compongono (parti vulnerabili soggette a logoramento e rotture), annotando lo “stato di salute” dei componenti.

L’ideale, poi, è prevedere un piano di manutenzione preventiva effettuata da personale qualificato per la revisione del sistema e per programmare l’eventuale sostituzione di componenti danneggiati o usurati (grazie alla manutenzione predittiva). Si agisce, dunque, in anticipo riducendo al minimo i tempi di fermo di produzione, le possibilità di guasto e per scongiurare problemi di sicurezza a carico dei lavoratori.

Per migliorare il sistema di aria compressa e mantenere l’efficienza degli impianti si possono valutare soprattutto i sistemi di connessione, sostituendo per tempo i prodotti logori con nuovi elementi. I connettori più sensibili a guasti e deterioramento, come abbiamo anticipato, sono per esempio i tubi, gli attacchi rapidi o i raccordi. Si può dunque investire sulla qualità dei prodotti scelti, preferendo per esempio tubi flessibili o attacchi rapidi Cejn eSafe con un attacco di sicurezza brevettato che risponde anche alle necessità di chi cerca un articolo innovativo che garantisca sicurezza.

Vuoi prevenire tempestivamente le perdite al tuo impianto ad aria compressa? Puoi scegliere prodotti resistenti, durevoli e di alta qualità. Scopri le soluzioni migliori per te: richiedi una visita gratuita in azienda con un tecnico esperto Airex.